No.131, Changning Road, Beiyang Town, Huangyan District, Taizhou City, Zhejiangin maakunta 400-1850-999 [email protected]

Lämpösiirtoinuksen prosessiin tutustuminen

Lämpösiirtoinnti on kehittynyt ja monipuolinen koristekäsittelytekniikka, joka on mullistanut pintojen viimeistelyn useissa eri teollisuudenaloissa. Menetelmän ydintä on monivaiheinen prosessi, joka alkaa digitaalisesta tai taiteellisesta suunnittelusta ja päättyy suunnitelman pysyvään yhdistämiseen tuotteeseen. Matka alkaa kuviomallin luomisella. Tätä suunnittelua käytetään tämän jälkeen tarkkuuspuutyökalun valmistamiseen, usein valomekaanisen prosessin kautta. Tämän jälkeen sähkögravointilaite kaiverruttaa kuvion huolellisesti puutyökalulle. Monivärisissä suunnitelmissa erillisiä sylintereitä käytetään yleensä jokaiselle värille. Tämä mestarisylinteri asennetaan sitten korkean tarkkuuden painokoneeseen, joka tulostaa yksittäiset värit erityiselle lämpösiirtokalvolle, rakentaen koko kuvion kerros kerraltaan.

Vaihtoehtoinen menetelmä sisältää pinnoitekoneen käytön, jolla mustetta levitetään yhtenäisesti lämmönsiirtokalvoon ennalta määritetyn digitaalisen grafiikan mukaisesti. Riippumatta siitä, mitä painomenetelmää käytetään kalvoon kuvioidun kuvion luomiseen, lopullinen ja tärkein vaihe on itse siirto. Tämä toteutetaan lämmönsiirtokoneella, joka käyttää ohjattua lämpötilaa ja painetta irrottamaan kuvion kantamakalvosta ja sitomaan sen pysyvästi kohdetuotteen pinnalle.

Perinteiset sovellukset ja materiaalirajoitukset

Olemassa olevien teollisten sovellusten puitteissa lämpösiirtotulostus on vakiintunut premium-luokan viimeistelymenetelmäksi laajalle joukolle materiaaleja. Sitä käytetään yleisesti erilaisten muovien, kuten ABS:n, AS:n, PS:n, PVC:n, EVA:n, PP:hen ja PE:hen, lisäksi tekstiilien, keramiikan ja metallipinnoitettujen levitysten parissa. Tekniikan suosio perustuu valmiin tuotteen korkealaatuisuuteen. Se tarjoaa erinomaisen tarttuvuuden ja kulumiskestävyyden, mikä takaa, että kuva kestää käsittelyä ja käyttöä. Lisäksi käytettävät värimassat on kehitetty erinomaiseen auringonvalon kestävyyteen, estäen nopean väsyvyyden. Tuloksena olevat kuviot ovat hämmästyttävän realistisia ja kirkkaita, ja värimassan pinta on yhtenäinen, sileä ja hienojakoisa ilman muita painomenetelmiä, kuten silkkipainetta, leimailevaa tekstuuria tai epätasaisuuksia.

Kuitenkin tämän tekniikan soveltamista on historiallisesti rajoittanut substraatin pinnan ominaisuudet. Tarttumisen onnistumiseksi musteessa täytyy muodostaa vahva mekaaninen ja/tai kemiallinen sidos materiaalin kanssa. Perinteinen lämmönsiirtotulostus toimi erinomaisesti sellaisilla substraateilla, joilla on tietty pintaprofiili, mutta kohtasi merkittäviä haasteita esimerkiksi lasimateriaalien kohdalla. Lasisubstraatit tunnetaan erittäin alhaisesta pintakarheudesta (tyypillisesti 0,5–10 nanometrin välillä) ja erittäin korkeasta kiiltoisuudesta. Vaikka nämä ominaisuudet ovat toivottavia selkeyden ja ulkonäön kannalta, ne muodostavat pinnan, joka on luonteeltaan ei-imevä ja liukas. Perinteisissä lämmönsiirtomenetelmissä käytetyt musteet kaltaiset materiaalit eivät pystyneet saavuttamaan riittävää tarttuvuutta niin sileällä pinnalla, mikä johti usein irtoamiseen tai naarmuuntumiseen. Näin ollen lämmönsiirtotulostusta ei monien vuosien ajan pidetty käypiänä vaihtoehtona lasituotteiden koristeluun.

Läpimurto: Lämmönsiirron mukauttaminen lasille

Lasituotteiden pääasiallinen koristelumenetelmä on pitkään ollut silkkitulostus. Vaikka menetelmä sopii yksinkertaisiin, yksiväriseen suunnitteluun, sillä on sisäisiä rajoituksia. Se ei selviydy erittäin yksityiskohtaisten, valokuvamaisien kuvien, tasaisista värien siirtymistä tai täydellisestä värierottelusta monivärissä suunnitelmissa. Prosessi voi olla hankala, koska jokainen väri vaatii erillisen veron ja erillisen tulostuskerran, mikä lisää aikaa, kustannuksia ja virheiden mahdollisuutta.

Näitä rajoituksia tunnistaen pintakoristelun innovaattorit pyrkivät sovittamaan lämmönsiirtoprosessin lasille. Läpimurto tapahtui erityisesti matalan pintajännityksen materiaaleille, kuten lasille, suunniteltujen siirtokalvojen ja adhesiivikerrosten kehittämisen kautta. Uudelleenmuotoilemalla musteen kemiallisen koostumuksen sekä ratkaisevan tärkeän adhesiivikerroksen valmistajat loivat järjestelmän, joka aktivoituu tietyssä lämpötilassa ja paineessa muodostaakseen kestävän sidoksen sileään lasipintaan. Tämä parannettu prosessi vastaa suoraan tasaisuuden, hienouden ja sitkeyden vaatimuksiin, joita ruiskutusmenetelmä ei pystynyt johdonmukaisesti täyttämään, ja täyttää näin vaativat laatuvaatimukset arvokkaille tuotteille erikoismarkkinoilla, kuten premium-hajusteputkissa, lääketeollisuuden lasivarusteissa ja korkealuokkaisissa koristelasiesineissä.

Toiminnallinen työnkulku ja rakenteelliset edut

Tarkennettu toimintaprosessi lasin lämmönsiirron tulostukseen on yksinkertaistettu sarja:

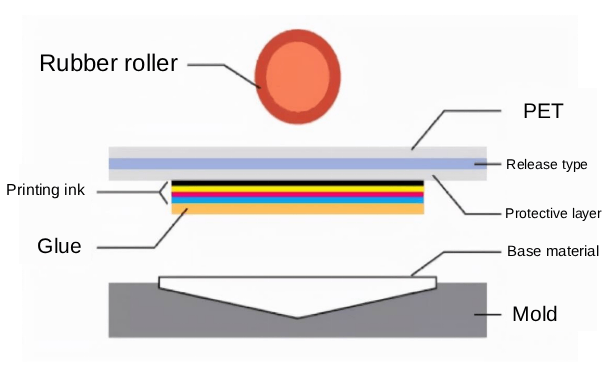

Lämmönsiirtokalvo itsessään on materiaalitekniikan nerokkuus, joka koostuu tyypillisesti viidestä eri kerroksesta. Pohjana on POSITIOINTISÄÄTELYTUTKINTO kalvokerros joka toimii stabiilina ja joustavana kantajana koko prosessin ajan. Tämän päällä on vapautuskerros , joka on suunniteltu sulamaan tai pehmenemään tietyssä lämpötilassa, mahdollistaen sen, että seuraavat kerrokset irtoavat siististi PET-kantajasta. suojakerros on läpinäkyvä pinnoite, joka suojelee painettua kuvaa hankauksilta ja UV-valolta. mustekerroksessa on itse varsinaisesti kuva. Lopuksi liimikerros on ratkaisevan tärkeä komponentti lasisovelluksissa, joka on muotoiltu virtaamaan ja muodostamaan vahvan sidoksen sileän lasipinnan kanssa lämmetessään.

Vertailevat edut ruiskupainoon nähden

Tämän mukautetun lämpösiirtopainon edut lasille ovat merkittäviä, erityisesti perinteiseen ruiskupainoon verrattuna.

Yhteenvetona voidaan todeta, että lämmönsiirtotulostuksen soveltaminen lasituotteisiin edustaa merkittävää teknologista edistystä. Historiallinen haaste matalan pintajännityksen materiaalien adheesiossa on voitettu, mikä on avannut uusia mahdollisuuksia lasin koristeluun aiemmin saavuttamattomilla tasoilla yksityiskohtaisuutta, värien intensiteettiä ja tehokkuutta. Aineiden tieteen edetessä lämmönsiirtotulostuksen sovellusalue on luvassa laajentumaan entisestään, vahvistaen sen asemaa nykyaikaisen teollisen koristelun peruspilari.

Uutiskanava

Uutiskanava2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24