浙江省台州市黄岩区北洋鎮長寧路131番地 400-1850-999 [email protected]

熱転写印刷プロセスの紹介

熱転写印刷は、多くの業界で表面仕上げに革命をもたらした高度で多用途な装飾技術です。この技術の基本は、デジタルまたはアートデザインから始まり、最終的にそのデザインを製品表面に永久的に融合させるという多段階のプロセスです。まずパターンの作成から始まり、このデザインを使って精密な銅版を製作します。これは通常、写真機械的プロセスによって行われます。その後、電気彫刻機がこの銅版に細心の注意を払ってパターンを彫り込みます。多色印刷の場合は、各色ごとに別々のシリンダーが彫刻されるのが一般的です。こうして完成したマスターシリンダーは高精度の印刷機に取り付けられ、専用の熱転写フィルムに個々のインク色を順番に印刷することで、完全なパターンを層状に形成していきます。

別の方法として、デジタルグラフィックに従ってインクをヒートトランスファーフィルムに均一に塗布するためのコーティング機械を使用する方法がある。フィルム上のパターンを作成するために使用される印刷方法が何であれ、最終的かつ最も重要な段階はトランスファーそのものである。これはヒートトランスファーマシンを使用して行われ、制御された熱と圧力を組み合わせることで、キャリアフィルムからパターンを剥ぎ取り、対象製品の表面に永久的に定着させる。

従来の用途および材料の制限

既存の工業用途において、熱転写印刷は多種多様な素材に対する高級仕上げ方法として定着しています。この技術はABS、AS、PS、PVC、EVA、PP、PEなどの各種プラスチックや、布地、セラミック、金属コーティングボード製品などに広く使用されています。この技術の魅力は、完成品の優れた品質にあります。非常に高い接着性と耐摩耗性を備えており、デザインが取り扱いや使用中に劣化しにくいです。さらに、使用されるインクは優れた日差し耐性を持つように配合されており、色あせが起こりにくくなっています。得られる模様はきわめてリアルで鮮やかであり、インク表面は均一で滑らかかつ微細であり、スクリーン印刷などの他の印刷方法に見られるようなテクスチャーや凹凸がありません。

しかし、この技術の応用は、これまで基板の表面特性によって制限されてきました。接着が成功するためには、インクが材料と強い機械的および/または化学的な結合を形成しなければなりません。従来の熱転写印刷は、特定の表面形状を持つ基板では優れた性能を発揮しましたが、ガラスなどの素材に対しては大きな課題がありました。ガラス基板は極めて表面粗さが低く(通常0.5~10ナノメートルの範囲)、非常に高い光沢を持っています。これらの特性は透明性や外観において望ましいものですが、その一方で本質的に非多孔質で滑らかな表面を作り出します。従来の熱転写プロセスで使用されるインク様の材料は、このような滑らかな表面に十分な密着性を得ることが難しく、剥離や傷が生じやすい状態でした。そのため長年にわたり、熱転写印刷はガラス製品の装飾には実用的な選択肢とは見なされていませんでした。

ブレークスルー:ガラス用に適応された熱転写技術

ガラス製品の装飾における主な方法は長年にわたりシルクスクリーン印刷でした。単純で単色のデザインには効果的ですが、シルクスクリーン印刷には固有の限界があります。高度に細部まで表現された写真のような画像や、滑らかなカラーグラデーション、多色デザインにおける正確な位置合わせ(レジストレーション)を実現することは困難です。またこの工程では、各色ごとに別々の版と印刷工程が必要となるため、時間とコストが増加し、エラーの可能性も高まるなど、煩雑になりがちです。

これらの制限を認識して、表面装飾分野の革新者たちは、ガラスへの転写印刷プロセスの適用を目指しました。このブレークスルーは、ガラスのような低表面エネルギー材料に特化して設計された特殊な転写フィルムおよび接着層の開発によって実現されました。インクの化学組成と重要な接着層を再構成することにより、特定の温度と圧力条件下で活性化され、滑らかなガラス表面に強固に密着するシステムが製造業者によって創出されました。この改良されたプロセスは、スクリーン印刷では一貫して満たすことが難しかった平坦性、精細度、および密着性の要求に直接対応しており、高級香水瓶、医薬品用ガラス容器、高級装飾用ガラス製品といった特別用途市場における高付加価値製品の厳しい品質要件を満たすことを可能にしています。

作業手順と構造的利点

ガラスへの熱転写印刷の洗練された作業プロセスは、以下のような効率的な一連の流れです:

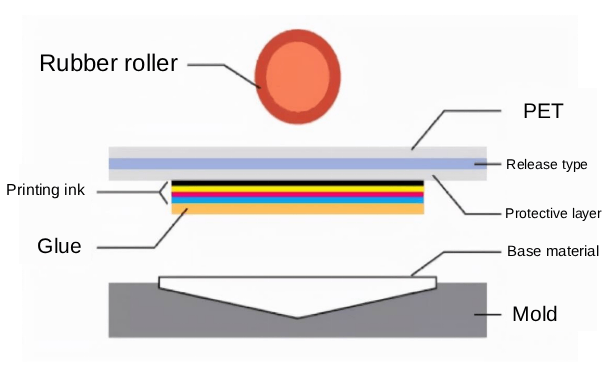

熱転写フィルム自体は素材工学の驚異的な成果であり、通常は5つの異なる層から構成されている。その基材は ペット フィルム層 であり、プロセス全体を通じて安定した柔軟性を持つ担体として機能する。この上には次の層が存在する 剥離層 これは特定の温度で溶けたり軟化したりするように設計されており、その後の層がPETキャリアからきれいに分離できるようにします。この 保護層 は、印刷された画像を摩耗や紫外線から保護する透明なコーティングです。この インク層 には実際にパターン化された画像が含まれています。最後に、 接着層 はガラス用途において重要な構成要素であり、加熱時に流動して滑らかなガラス表面と強力に結合するよう配合されています。

スクリーン印刷との比較優位性

ガラスへのこの改良型熱転写印刷の利点は、従来のスクリーン印刷と比較した場合、非常に大きなものです。

結論として、ガラス製品への熱転写印刷の適用は、顕著な技術的進歩を示しています。低表面エネルギー材料における接着という過去の課題を克服したことで、ディテールの精巧さ、色彩の鮮やかさ、効率性において前例のないレベルでガラスを装飾する新たな可能性が開かれました。今後も素材科学の進展に伴い、熱転写印刷の応用範囲はさらに広がっていくことが期待され、現代の工業用装飾技術の柱としてその地位を確固たるものにしていくでしょう。

ホットニュース

ホットニュース2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24