Nr 131, Changning Road, Beiyang Town, Huangyan District, Miasto Taizhou, Prowincja Zhejiang 400-1850-999 [email protected]

Wprowadzenie do procesu drukowania termotransferowego

Druk transferowy to zaawansowana i wszechstronna technika dekoracyjna, która zrewolucjonizowała wykończenie powierzchni w wielu branżach. W swym podstawowym założeniu jest to proces wieloetapowy, który zaczyna się od projektu cyfrowego lub artystycznego, a kończy na trwałym zespoleniu tego projektu z produktem. Proces rozpoczyna się od stworzenia wzoru. Następnie projekt ten wykorzystywany jest do wytworzenia precyzyjnej płyty miedzianej, najczęściej poprzez proces fotomechaniczny. Później maszyna elektrowytłaczająca starannie wyrywa wzór na tej płycie miedzianej. W przypadku wzorów wielokolorowych zwykle tworzy się osobne cylindry dla każdego koloru. Ten główny cylinder montowany jest następnie na precyzyjnej maszynie drukarskiej, która nakłada poszczególne kolory farby na specjalną folię termotransferową, tworząc kompletny wzór warstwa po warstwie.

Alternatywną metodą jest wykorzystanie maszyny do powlekania, która równomiernie nanosi farbę na folię termotransferową zgodnie z ustawionym wcześniej grafiką cyfrową. Niezależnie od metody druku użytej do utworzenia wzoru na folii, ostateczny i najważniejszy etap to sam proces transferu. Dokonuje się go za pomocą maszyny termotransferowej, która przy użyciu kontrolowanego ciepła i ciśnienia przenosi wzór z folii nośnej i trwale go wiąże z powierzchnią docelowego produktu.

Zastosowania tradycyjne i ograniczenia materiałów

W ramach istniejących zastosowań przemysłowych druk transferowy cieplny ustalił się jako metoda wykończenia premium dla szerokiej gamy materiałów. Jest on powszechnie stosowany na różnych plastikach, w tym ABS, AS, PS, PVC, EVA, PP i PE, a także na tkaninach, ceramice oraz powierzchniach metalizowanych. Atrakcyjność tej technologii wynika z wysokiej jakości produktu końcowego. Oferuje wyjątkową przyczepność i odporność na zużycie, zapewniając trwałość wzoru podczas użytkowania. Dodatkowo, farby są formułowane tak, aby charakteryzować się doskonałą odpornością na działanie promieni słonecznych, zapobiegając szybkiemu wypłowieniu. Otrzymane wzory są niezwykle realistyczne i jasne, a powierzchnia farby jest jednolita, gładka i drobnoziarnista, pozbawiona faktury lub nierówności typowych dla innych metod druku, takich jak sitodruk.

Jednak zastosowanie tej technologii było tradycyjnie ograniczane przez właściwości powierzchni podłoża. Aby zapewnić skuteczne przylepianie, farba musi utworzyć silne wiązanie mechaniczne i/lub chemiczne z materiałem. Tradycyjna drukarka sublimacyjna doskonale sprawdzała się na podłożach o określonym profilu powierzchniowym, jednak napotykała znaczne trudności przy materiałach takich jak szkło. Podłoża szklane charakteryzują się bardzo niską chropowatością powierzchni (zwykle w zakresie od 0,5 do 10 nanometrów) oraz bardzo wysokim połyskiem. Choć te właściwości są pożądane pod względem przejrzystości i wyglądu, tworzą one powierzchnię naturalnie niemieszczącą porów i śliską. Materiały typu farbowego stosowane w tradycyjnych procesach sublimacji nie były w stanie osiągnąć wystarczającego przyczepienia do tak gładkiej powierzchni, co często prowadziło do odpadania lub zadrapań. W związku z tym przez wiele lat druk sublimacyjny nie był uważany za realną opcję dekorowania wyrobów ze szkła.

Przełom: Adaptacja druku sublimacyjnego dla szkła

Główną metodą dekorowania wyrobów szklanych od dawna jest druk sitowy. Choć skuteczny w przypadku prostych projektów w jednokolorze, druk sitowy ma swoje ograniczenia. Sprawdza się słabo przy tworzeniu bardzo szczegółowych, fotorealistycznych obrazów, płynnych przejść kolorów oraz dokładnego dopasowania (rejestracji) w wielokolorowych projektach. Proces ten może być uciążliwy, ponieważ każdy kolor wymaga osobnej siatki i osobnego przejścia przez drukarkę, co zwiększa czas, koszt oraz ryzyko błędu.

Uświadamiając sobie te ograniczenia, twórcy innowacji w dziedzinie dekoracji powierzchni zajęli się adaptacją procesu transferu cieplnego do szkła. Przełom przyniosło opracowanie specjalistycznych folii transferowych oraz warstw klejowych zaprojektowanych specjalnie dla materiałów o niskiej energii powierzchniowej, takich jak szkło. Poprzez zmodyfikowanie składu farby i kluczowej warstwy klejącej producenci stworzyli system, który może zostać aktywowany przy określonym profilu temperatury i ciśnienia, tworząc trwałe połączenie z gładką powierzchnią szkła. Ulepszony proces bezpośrednio odpowiada wymaganiom dotyczącym płaskości, dokładności i przylegania, których druk sitowy nie był w stanie spełniać w sposób spójny, spełniając tym samym rygorystyczne wymagania jakościowe produktów o wysokiej wartości na rynkach specjalistycznych, takich jak butelki po perfumach premium, szkło farmaceutyczne czy wysokiej klasy przedmioty dekoracyjne ze szkła.

Przebieg operacyjny i zalety konstrukcyjne

Udoskonalony proces operacyjny druku termotransferowego na szkle stanowi uproszczoną sekwencję:

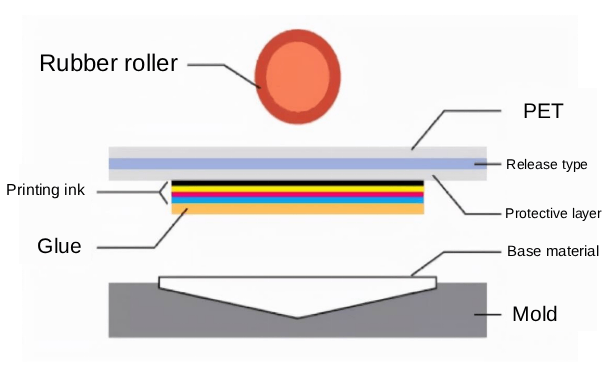

Folia transferowa sama w sobie jest cudem inżynierii materiałowej i składa się typowo z pięciu odrębnych warstw. Podstawą jest PET warstwa folii która pełni rolę stabilnego, elastycznego nośnika w całym procesie. Nad nią znajduje się warstwa uwalniania , który jest zaprojektowany do stopienia lub zmiękczenia się w określonej temperaturze, umożliwiając następnym warstwom czyste oddzielenie się od nośnika PET. W sprawie warstwa ochronna jest przezroczyste powłokiem chroniącym wydrukowany obraz przed ścieranie i światłem UV. W sprawie warstwa atramentu zawiera rzeczywisty obraz wzorowany. Wreszcie, warstwa lepkiej jest kluczowym elementem do zastosowań w szkle, zaprojektowanym tak, aby przepływał i tworzył silną wiązkę z gładką powierzchnią szkła po podgrzaniu.

Zalety porównawcze w stosunku do druku seryjnego

Korzyści płynące z tej druku cieplnej dla szkła są ogromne, zwłaszcza w porównaniu z tradycyjną drukiem seryjnym.

Podsumowując, adaptacja druku transferowego do wyrobów szklanych stanowi istotny postęp technologiczny. Dzięki pokonaniu historycznego problemu przylegania do materiałów o niskiej energii powierzchniowej, otwarte zostały nowe możliwości dekorowania szkła na niezwykle wysokim poziomie szczegółowości, żywych kolorów i efektywności. W miarę jak rozwija się nauka o materiałach, zakres zastosowań druku transferowego będzie się dalej poszerzał, umacniając jego rolę jako podstawowego elementu współczesnej dekoracji przemysłowej.

Gorące wiadomości

Gorące wiadomości2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24