Nr 131, Changning Road, Beiyang Town, Huangyan District, Taizhou City, Zhejiang Province 400-1850-999 [email protected]

Introduktion till värmeöverföringsutskriftsprocessen

Värmeöverföringsprinting är en sofistikerad och mångsidig dekorativ teknik som har revolutionerat ytbehandling inom många industrier. I grunden är det en flerstegsprocess som börjar med digital eller konstnärlig design och slutar med den permanenta fusionen av denna design på en produkt. Resan börjar med att ett mönster skapas. Denna design används sedan för att tillverka en precisionskopparskiva, ofta genom en fotomekanisk process. Därefter graveras mönstret noggrant in i kopparskivan med hjälp av en elektrograveringsmaskin. För färgglada design behöver separata cylindrar vanligtvis graveras för varje färg. Denna mastercylinder monteras sedan på en högprecisionsprintingmaskin, som applicerar de enskilda färgerna på en specialgjord värmeöverföringsfilm och därigenom bygger upp hela mönstret lager för lager.

En alternativ metod innebär användning av en beläggningsmaskin för att jämnt applicera färg på värmeöverföringsfilmen enligt den förinställda digitala grafiken. Oavsett vilken tryckmetod som används för att skapa mönstret på filmen är den sista och mest kritiska fasen själva överföringen. Detta utförs med hjälp av en värmeöverföringsmaskin, som med en kombination av kontrollerad värme och tryck lyfter mönstret från bärarfilm och fäster det permanent på målprodukten.

Traditionella tillämpningar och materialbegränsningar

Inom befintliga industriella tillämpningar har värmeöverföringstryck etablerat sig som en premiumfinishmetod för ett brett utbud av material. Det används flitigt på olika plaster, inklusive ABS, AS, PS, PVC, EVA, PP och PE, samt på textilier, keramik och metallbelagda skivmaterial. Fördelen med denna teknik ligger i den överlägsna kvaliteten på det färdiga produkten. Den erbjuder exceptionell adhesion och slitstyrka, vilket säkerställer att designen tål hantering och användning. Dessutom är färgerna formulerade för utmärkt solljusbeständighet, vilket förhindrar snabb blekning. De resulterande mönstren är anmärkningsvärt realistiska och ljusa, med en jämn, slät och fin yta som är fri från struktur eller ojämnheter som förekommer vid andra tryckmetoder, såsom silkskärning.

Tillämpningen av denna teknik har dock historiskt varit begränsad av underlagets ytegenskaper. För att adhesionen ska lyckas måste tryckfärgen skapa en stark mekanisk och/eller kemisk bindning till materialet. Traditionell värmeöverföring fungerade utmärkt på underlag med en specifik ytkonfiguration, men stötte på betydande svårigheter med material som glas. Glasunderlag kännetecknas av extremt låg ytjämnhet (vanligtvis i intervallet 0,5 till 10 nanometer) och mycket hög glans. Även om dessa egenskaper är önskvärda för klarhet och utseende skapar de en yta som från naturen är icke-porös och slät. Färgliknande material använda i traditionella värmeöverföringsprocesser hade svårt att uppnå tillräcklig adhesion på sådana släta ytor, vilket ofta ledde till flaking eller repor. Därför ansågs värmeöverföring under många år inte vara ett genomförbart alternativ för dekoration av glasprodukter.

Genombrottet: Anpassning av värmeöverföring för glas

Den främsta metoden för att dekorera glasprodukter har länge varit silkskärning. Även om den är effektiv för enkla designlösningar med solid färg har silkskärning inneboende begränsningar. Den har svårt att åstadkomma mycket detaljerade, fotorealistiska bilder, mjuka färgtoningar och perfekt registrering i flerfärgsdesign. Processen kan vara omständig, där varje färg kräver en separat skärm och ett separat pass genom skrivaren, vilket ökar tiden, kostnaden och risken för fel.

Medvetna om dessa begränsningar sökte innovatörer inom ytdekoration anpassa värmeöverföringsprocessen för glas. Genombrottet kom genom utvecklingen av specialtillverkade överföringsfilmer och limskikt konstruerade specifikt för material med låg ytenergi, såsom glas. Genom att omformulera bläckkemin och det avgörande limskiktet skapade tillverkare ett system som kunde aktiveras under en specifik kombination av värme och tryck för att bilda en stark bindning till den släta glasytan. Denna förbättrade process tar direkt itu med kraven på platthet, finess och adhesion som silkskärning inte kunde uppfylla konsekvent, och uppfyller därmed de stränga kvalitetskraven för högvärderade produkter på specialiserade marknader, såsom premiära parfymflakon, farmaceutiskt glas och högklassiga dekorativa glasartiklar.

Driftsflödet och strukturella fördelar

Den förfinade driftsprocessen för värmeöverföringstryck på glas är en effektiv sekvens:

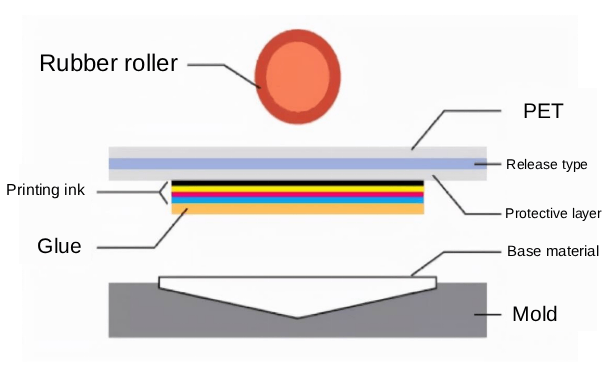

Värmeöverföringsfilmen i sig är en underbar prestation inom materialteknik och består vanligtvis av fem skilda lager. Basen är ett PET filmager som fungerar som en stabil, flexibel bärare under hela processen. Ovanpå detta ligger frigöringslager , som är utformat att smälta eller mjukna vid en specifik temperatur, vilket gör att efterföljande lager kan skiljas rent från PET-bäraren. Den skyddslager är ett transparent täckskikt som skyddar det tryckta motivet mot nötning och UV-ljus. Den färglagret innehåller det faktiska mönstrade bilden. Slutligen är klistrande lager den kritiska komponenten för glödapplikationer, formulerad för att flöda och skapa en stark bindning till den släta glasytan vid upphettning.

Jämförande fördelar jämfört med silkskärning

Fördelarna med denna anpassade värmeöverföringstryckning för glas är betydande, särskilt i jämförelse med traditionell silkskärning.

Sammanfattningsvis utgör anpassningen av värmeöverföringstryck till glasprodukter en betydande teknologisk framsteg. Genom att övervinna det historiska problemet med adhesion på material med låg ytenergi har det öppnats nya möjligheter att dekorera glas med oöverträffad detaljrikedom, färgstyrka och effektivitet. När materialvetenskapen fortsätter att utvecklas är omfattningen av värmeöverföringstryck redo att expandera ännu mer, vilket befäster dess roll som en grundsten inom modern industriell dekorering.

Senaste Nytt

Senaste Nytt2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24