No.131, Changning Road, Beiyang Town, Huangyan District, Taizhou City, Zhejiang tartomány 400-1850-999 [email protected]

A hőátadásos nyomtatási folyamat bemutatása

A hőátviteli nyomtatás egy kifinomult és sokoldalú díszítő technika, amely forradalmasította a felületkezelést számos iparágban. Lényegét tekintve több lépcsős folyamat, amely digitális vagy művészi tervezéssel kezdődik, és a terv termékfelületre történő végleges rögzítésével ér véget. A folyamat a minta elkészítésével indul. Ezt a tervezést aztán pontos rézlemez gyártására használják, gyakran fotomechanikai eljárás segítségével. Ezután egy elektromaró gép gondosan marja be a mintát a rézlemezre. Több színből álló tervek esetén általában külön hengereket maratnak minden egyes színhez. Ezt a főhengert ezután egy nagy pontosságú nyomtatógépre szerelik fel, amely az egyes tinta színeket speciális hőátviteli fóliára viszi fel, így rétegenként építve ki a teljes mintázatot.

Egy alternatív módszer a bevonó gép használata, amely az előre beállított digitális grafikának megfelelően egyenletesen viszi fel a tintát a hőátviteli fóliára. Függetlenül attól, milyen nyomtatási eljárást alkalmaznak a minta létrehozásához a fólián, a végső és legfontosabb szakasz maga az átvitel. Ezt hőátviteli géppel végzik, amely meghatározott hőmérséklet és nyomás kombinációjával felemeli a mintát a hordozófóliáról, és tartósan rögzíti a céltermék felületére.

Hagyományos alkalmazások és anyagi korlátozások

A meglévő ipari alkalmazásokon belül a hőátviteli nyomtatás kiváló minőségű befejező eljárásnak számít számos különböző anyag esetében. Alkalmazása elterjedt különféle műanyagokon, beleértve az ABS-t, AS-t, PS-t, PVC-t, EVA-t, PP-t és PE-t, valamint textíliákon, kerámián és fémmel bevont lemeztermékeken. Ennek a technológiának az előnye a késztermék kiváló minőségében rejlik. Kiváló tapadást és kopásállóságot biztosít, így a minta ellenáll a kezelésnek és használatnak. Emellett a használt festékek kiváló napállóságra vannak kifejlesztve, megakadályozva a gyors kifakulást. Az eredményül kapott minták rendkívül életszerűek és élénkek, a festékfelület pedig egységes, sima és finom, más nyomtatási eljárásokhoz képest – például fólianyomtatáshoz – nem mutat fel szövetszerű vagy egyenetlen szerkezetet.

A technológia alkalmazását azonban korábban a hordozó felületi tulajdonságai korlátozták. Ahhoz, hogy a ragasztás sikeres legyen, a tinta erős mechanikai és/vagy kémiai kötést kell, hogy létesítsen az anyaggal. A hagyományos hőátviteli nyomtatás jól teljesített olyan hordozókon, amelyeknek adott felületi profilja volt, de jelentős kihívásokba ütközött anyagoknál, mint például az üveg. Az üvegalapanyagokat rendkívül alacsony felületi érdesség (általában 0,5 és 10 nanométer között) és nagyon magas fényesség jellemzi. Bár ezek a tulajdonságok kívánatosak az áttetszőség és megjelenés szempontjából, olyan felületet eredményeznek, amely természeténél fogva nem porózus és csúszós. A hagyományos hőátviteli eljárásoknál használt tinta-szerű anyagok nem tudtak elegendő tapadást biztosítani ilyen sima felületen, gyakran leváláshoz vagy karcolódáshoz vezetve. Ennek következtében sok éven át nem tekintették reális lehetőségnek a hőátviteli nyomtatást üvegtermékek díszítésére.

Az áttörés: a hőátvitel adaptálása üvegre

A fő módszer üvegtermékek díszítésére régóta a hálónyomás. Habár hatékony egyszerű, egyszínű tervekhez, a hálónyomásnak vannak belső korlátai. Nehézségei vannak a magas részletességű, fotorealisztikus képek, sima színátmenetek és tökéletes regisztráció elérésében többszínű terveknél. A folyamat nehézkes lehet, mivel minden szín külön hálót és külön nyomtatási menetet igényel, ami növeli az időt, a költségeket és a hibázás lehetőségét.

Ezeket a korlátokat felismerve a felületdekoráció terén dolgozó innovátorok a hőátviteli eljárás üvegre történő adaptálását kezdték el. A áttörést speciális átvivő fóliák és ragasztórétegek fejlesztése hozta meg, amelyeket kifejezetten alacsony felületi energiájú anyagokhoz, például üveghez terveztek. Az írószer kémiai összetételének és a kulcsfontosságú ragasztórétegnek az újraformulázásával a gyártók olyan rendszert hoztak létre, amely meghatározott hőmérsékleti és nyomásprofil hatására aktiválódik, és így erős kötést képez a sima üvegfelülettel. Ez a javított eljárás közvetlenül eleget tesz a síksági, finomsági és tapadási igényeknek, amelyeket a hengerfestés nem tudott állandóan teljesíteni, így kielégíti a szakmai piacokon lévő magas értékű termékekkel szemben támasztott szigorú minőségi követelményeket, mint például a prémium parfümös üvegek, gyógyszerészeti üvegtárgyak és magas minőségű díszítő üvegtárgyak esetében.

A működési folyamat és szerkezeti előnyök

A finomított működési folyamat az üveg hőátviteli nyomtatásánál egy egyszerűsített sorrend:

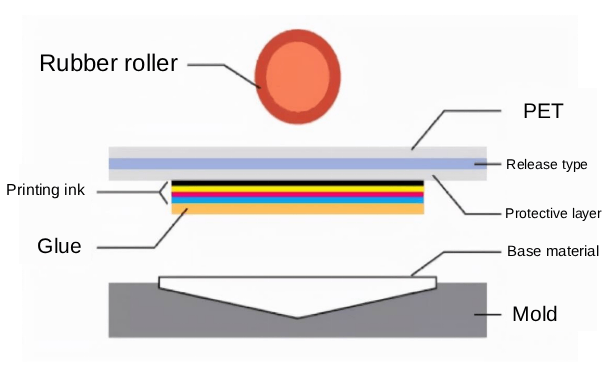

A hőátviteli film maga is anyagmérnöki csoda, általában öt különálló rétegből áll. Az alapja egy PET filmréteg amely stabilis, rugalmas hordozóként működik az egész folyamat során. Felette található a kioldódó réteg , amelyet olyan hőmérsékleten terveztek meg olvadásra vagy lágyulásra, hogy a következő rétegek tisztán elválasszák a PET hordozótól. A védelmi réteg egy átlátszó bevonat, amely védi a nyomtatott képet a kopástól és az UV-fénytől. A tintaréteg tartalmazza a tényleges mintázott képet. Végül a lipószárító réteg a kritikus komponens üvegalkalmazásokhoz, amelyet úgy alakítottak ki, hogy folyjon és erős kötést hozzon létre a sima üvegfelülettel a hevítés hatására.

Összehasonlító előnyök a hengerfestékkel szemben

Ennek az adaptált hőátviteli nyomtatásnak az üvegre vonatkozó előnyei jelentősek, különösen akkor, ha összehasonlítjuk a hagyományos hengerfestékkel.

Összefoglalva, a hőátviteli nyomtatás üvegtermékekre történő adaptálása jelentős technológiai fejlődést jelent. A korábbi problémát, az alacsony felületi energiájú anyagokon való tapadás nehézségét áthidalva, új lehetőségeket nyitott az üveg dekorálásában, eddig elérhetetlen részletességgel, színtelítettséggel és hatékonysággal. Ahogy a anyagtudomány tovább halad, a hőátviteli nyomtatás alkalmazási köre még szélesebbre bővülhet, megerősítve ezzel pozícióját a modern ipari díszítés egyik alappilléreként.

Forró hírek

Forró hírek2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24