No.131, Changning Road, Beiyang Town, Huangyan District, Taizhou City, Zhejiang Province 400-1850-999 [email protected]

Introduction au procédé d'impression par transfert thermique

L'impression par transfert thermique est une technique de décoration sophistiquée et polyvalente qui a révolutionné la finition de surface dans de nombreux secteurs industriels. Elle repose sur un processus en plusieurs étapes, qui commence par une conception numérique ou artistique et se termine par la fusion durable de ce motif sur un produit. Le processus débute par la création d'un motif, lequel est ensuite utilisé pour fabriquer une plaque de cuivre de précision, généralement par un procédé photomécanique. Ensuite, une machine de gravure électrolytique grave méticuleusement le motif sur cette plaque de cuivre. Pour les motifs multicolores, des cylindres distincts sont généralement gravés pour chaque couleur. Ce cylindre maître est alors monté sur une machine d'impression de haute précision, qui applique les différentes couleurs d'encre sur un film de transfert thermique spécialisé, formant ainsi progressivement le motif complet couche par couche.

Une méthode alternative consiste à utiliser une machine de revêtement pour appliquer uniformément de l'encre sur le film de transfert thermique selon le graphique numérique prédéfini. Quelle que soit la méthode d'impression utilisée pour créer le motif sur le film, la dernière étape et la plus critique est le transfert lui-même. Celui-ci s'effectue à l'aide d'une machine de transfert thermique, qui utilise une combinaison de chaleur et de pression contrôlées pour détacher le motif du film porteur et l'ancrer définitivement à la surface du produit cible.

Applications traditionnelles et limites des matériaux

Dans les applications industrielles existantes, l'impression par transfert thermique s'est imposée comme une méthode de finition haut de gamme pour une grande variété de matériaux. Son utilisation est répandue sur divers plastiques, notamment l'ABS, l'AS, le PS, le PVC, l'EVA, le PP et le PE, ainsi que sur les tissus, la céramique et les produits en panneaux métallisés. L'atout de cette technologie réside dans la qualité supérieure du produit fini. Elle offre une adhérence et une résistance à l'usure exceptionnelles, garantissant que le motif résiste à la manipulation et à l'utilisation. En outre, les encres utilisées sont formulées pour une excellente résistance au soleil, empêchant toute décoloration rapide. Les motifs obtenus sont remarquablement réalistes et brillants, avec une surface d'encre uniforme, lisse et fine, sans texture ni irrégularité associée à d'autres méthodes d'impression telles que la sérigraphie.

Cependant, l'application de cette technologie a historiquement été limitée par les propriétés de surface du substrat. Pour qu'une adhésion réussisse, l'encre doit former un lien mécanique et/ou chimique solide avec le matériau. L'impression par transfert thermique traditionnel excellait sur des substrats possédant un profil de surface spécifique, mais rencontrait d'importantes difficultés avec des matériaux comme le verre. Les substrats en verre se caractérisent par une rugosité de surface extrêmement faible (généralement comprise entre 0,5 et 10 nanomètres) et un très haut brillant. Bien que ces propriétés soient souhaitables pour la clarté et l'apparence, elles créent une surface intrinsèquement non poreuse et lisse. Les matériaux de type encre utilisés dans les procédés traditionnels de transfert thermique peinaient à adhérer suffisamment sur une surface aussi lisse, entraînant souvent un décollement ou des rayures. Par conséquent, pendant de nombreuses années, l'impression par transfert thermique n'a pas été considérée comme une option viable pour la décoration de produits en verre.

La percée : adaptation du transfert thermique au verre

La méthode principale pour la décoration des produits en verre a longtemps été la sérigraphie. Bien qu'efficace pour les designs simples et aux couleurs pleines, la sérigraphie présente des limitations inhérentes. Elle peine à reproduire des images très détaillées, réalistes ou photographiques, des dégradés de couleurs doux et un parfait calage dans les motifs multicolores. Le processus peut être fastidieux, chaque couleur nécessitant une écran distinct et un passage séparé dans l'imprimante, ce qui augmente le temps, le coût et le risque d'erreur.

Face à ces limitations, les innovateurs dans le domaine de la décoration de surface ont cherché à adapter le procédé de transfert thermique au verre. La percée a été réalisée grâce au développement de films de transfert spécifiques et de couches adhésives conçues spécialement pour les matériaux à faible énergie de surface comme le verre. En reformulant la chimie des encres et la couche adhésive cruciale, les fabricants ont mis au point un système capable de s'activer selon un profil précis de chaleur et de pression afin de former une liaison forte avec la surface lisse du verre. Ce procédé amélioré répond directement aux exigences de planéité, de finesse et d'adhérence que l'impression sérigraphique ne parvenait pas à satisfaire de manière constante, répondant ainsi aux normes de qualité strictes requises pour des produits à haute valeur ajoutée sur des marchés spécialisés, tels que les flacons de parfum haut de gamme, la verrerie pharmaceutique et les articles décoratifs en verre haut de gamme.

Le flux opérationnel et les avantages structurels

Le processus opérationnel optimisé pour l'impression par transfert thermique sur verre est une séquence simplifiée :

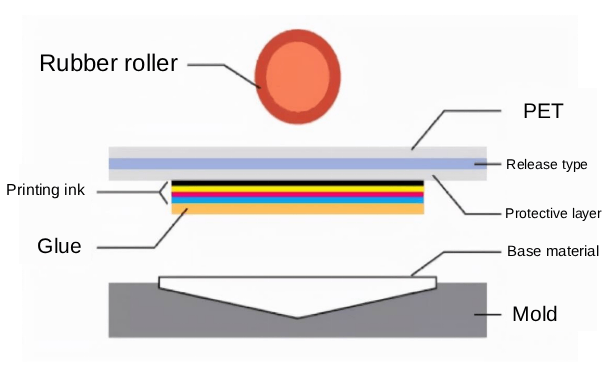

Le film de transfert thermique lui-même est une prouesse de l'ingénierie des matériaux, composé typiquement de cinq couches distinctes. La base est un PET couche de film qui sert de support stable et flexible tout au long du processus. Au-dessus se trouve couche de libération , qui est conçue pour fondre ou ramollir à une température spécifique, permettant aux couches suivantes de se détacher proprement du support PET. La couche protectrice est un revêtement transparent qui protège l'image imprimée contre l'abrasion et la lumière UV. La couche d'encre contient l'image réellement imprimée. Enfin, la couche adhésive est le composant essentiel pour les applications sur verre, formulée pour s'écouler et créer une liaison forte avec la surface lisse du verre lorsqu'elle est chauffée.

Avantages comparatifs par rapport à l'impression sérigraphique

Les avantages de cette impression par transfert thermique adaptée pour le verre sont considérables, notamment en comparaison avec l'impression sérigraphique traditionnelle.

En conclusion, l'adaptation du transfert thermique à la décoration des produits en verre représente un progrès technologique majeur. En surmontant le défi historique de l'adhérence sur les matériaux à faible énergie de surface, elle a ouvert de nouvelles possibilités pour décorer le verre avec un niveau de détail, de vivacité des couleurs et d'efficacité sans précédent. À mesure que la science des matériaux progresse, le champ d'application de l'impression par transfert thermique est appelé à s'étendre encore davantage, consolidant ainsi son rôle de pilier fondamental dans la décoration industrielle moderne.

Actualités à la Une

Actualités à la Une2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24