No.131, Changning Road, Beiyang Town, Huangyan District, Taizhou City, Zhejiang Province 400-1850-999 [email protected]

Introduksjon til varmeoverføringsprosessen

Varmetransfertrykk er en sofistikert og allsidig dekorativ teknikk som har revolusjonert overflatebehandling innen mange industrier. I sin kjerne er det en flertrinnsprosess som starter med digital eller kunstnerisk design og ender med den permanente sammensmeltingen av designet med produktet. Reisen starter med opprettelsen av et mønster. Dette designet brukes deretter til å produsere en presisjonskopperplate, ofte gjennom en fotomekanisk prosess. Deretter graveres mønsteret nøye inn i kopperplaten ved hjelp av en elektrogravurmaskin. For flerfargede design gravureres vanligvis separate sylindre for hver farge. Denne hovedsylinderen monteres deretter på en høypresisjons trykkmaskin, som påfører de enkelte blekfargene på en spesiell varmetransferfilm og dermed bygger opp det komplette mønsteret lag for lag.

En alternativ metode innebærer bruk av en kokeringsmaskin for å jevnt påføre blekk på varmeoverføringsfilmen i henhold til det forhåndsinnstilte digitale grafiske bildet. Uansett hvilken trykkmåte som brukes for å lage mønsteret på filmen, er den siste og mest kritiske fasen overføringen selv. Dette utføres ved hjelp av en varmeoverføringsmaskin, som ved hjelp av kontrollert varme og trykk løfter mønsteret fra bærefilmen og binder det permanent til overflaten på målproduktet.

Tradisjonelle anvendelser og materielle begrensninger

Innenfor eksisterende industrielle applikasjoner har varmeoverføringsprinting etablert seg som en premium overflatebehandlingsmetode for et bredt spekter av materialer. Bruken er utbredt på ulike plastmaterialer, inkludert ABS, AS, PS, PVC, EVA, PP og PE, samt på tekstiler, keramikk og metallbelagte plateprodukter. Attraksjonen ved denne teknologien ligger i den overlegne kvaliteten på det ferdige produktet. Den tilbyr eksepsjonell adhesjon og slitasjemotstand, noe som sikrer at designet tåler håndtering og bruk. Videre er blekene formulert for utmerket solbestandighet, noe som forhindrer rask utblekking. De resulterende mønstrene er bemerkelsesverdig realistiske og klare, med en jevn, glatt og fin blekflate, uten struktur eller ujevnheter forbundet med andre trykkmetoder som silkskjermtrykk.

Til tross for dette har bruken av denne teknologien historisk vært begrenset av overflateegenskapene til underlaget. For at liming skal lykkes, må blekket danne en sterk mekanisk og/eller kjemisk binding med materialet. Tradisjonell varmetransferprinting fungerte godt på underlag med en bestemt overflateprofil, men møtte betydelige utfordringer med materialer som glass. Glassunderlag er preget av ekstremt lav overflateruhet (typisk i området 0,5 til 10 nanometer) og svært høy glans. Selv om disse egenskapene er ønskelige for klarhet og utseende, skaper de en overflate som per definisjon er ikke-porøs og glatt. Blekk-aktige materialer brukt i tradisjonelle varmetransferprosesser hadde problemer med å oppnå tilstrekkelig adhesjon på en så glatt overflate, og førte ofte til flaking eller skrapping. Derfor ble varmetransferprinting i mange år ikke betraktet som et realistisk alternativ for dekorering av glassprodukter.

Gjennombruddet: Tilpasning av varmetransfer for glass

Hovedmetoden for dekorering av glassprodukter har lenge vært silkskriveri. Selv om dette er effektivt for enkle design med heldekkende farger, har silkskriveri innebygde begrensninger. Det sliter med å oppnå svært detaljerte, fotorealistiske bilder, jevne fargeoverganger og perfekt registrering i flerfarget design. Prosessen kan være tungvint, der hver farge krever egen skjerm og egen gjennomgang i printeren, noe som øker tid, kostnad og risiko for feil.

Ved å gjenkjenne disse begrensningene, søkte innovatører innen overflatepynt på nytt å tilpasse varmeoverføringsprosessen for glass. Gjennombruddet kom gjennom utviklingen av spesialiserte overføringsfiler og limlag som ble konstruert spesielt for materialer med lav overflateenergi, som glass. Ved å omformulere blekkkjemiene og det avgjørende limlaget, laget produsenter et system som kunne aktiveres under en spesifikk varme- og trykkprofil for å danne en sterkt faste forbindelse med den glatte glassoverflaten. Denne forbedrede prosessen løser direkte utfordringene knyttet til flathet, finhet og vedhefting som silkstrykk ikke kunne oppfylle konsistent, og imøtekommer dermed de strenge kvalitetskravene for produkter med høyt verdi i spesialmarkeder, som premium parfymeflaske, farmasøytisk glassutstyr og high-end dekorative glassartikler.

Driftsforløpet og strukturelle fordeler

Det forbedrede driftsforløpet for varmeoverføringstrykk på glass er en effektivisert sekvens:

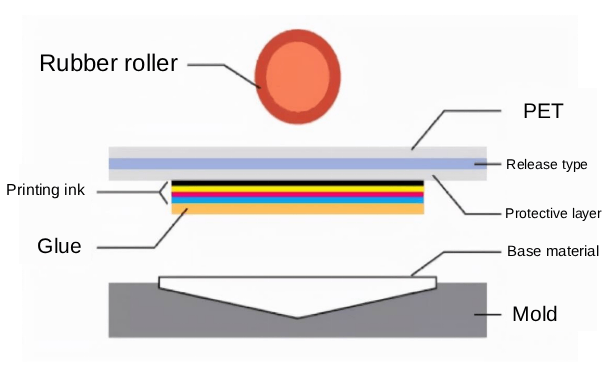

Varmeoverføringsfilmen i seg selv er et materiellteknologisk under, typisk sammensatt av fem forskjellige lag. Bunnen er en PET film-lag som virker som en stabil, fleksibel bærer gjennom hele prosessen. Over dette ligger frigjøringslaget , som er designet for å smelte eller myknes ved en spesifikk temperatur, slik at de påfølgende lagene kan skilles rent fra PET-bæreren. Den beskyttende laget er en transparent overflatebehandling som beskytter det trykte bildet mot slitasje og UV-lys. Den blekelaget inneholder det faktiske mønsterede bildet. Til slutt er limelag den kritiske komponenten for glassapplikasjoner, formulert for å flyte og danne en sterk binding med den glatte glassoverflaten ved oppvarming.

Sammenlignbare fordeler i forhold til silkskjeramåling

Fordelene med denne tilpassede varmeoverføringstrykking for glass er betydelige, spesielt når de sammenlignes med tradisjonell silkskjeramåling.

Til sammenligning representerer tilpasningen av varmeoverføringsprinting til glassprodukter en betydelig teknologisk framgang. Ved å overvinne den historiske utfordringen med vedhefting på materialer med lav overflateenergi, har det åpnet nye muligheter for dekorasjon av glass med ubetinget nivåer av detaljer, fargehevning og effektivitet. Ettersom materialteknologien fortsetter å utvikle seg, er varmeoverføringsprintings bruksområde i ferd med å utvides ytterligere, noe som fastslår dets rolle som en grunnsten i moderne industriell dekorasjon.

Siste nytt

Siste nytt2025-09-26

2025-08-21

2025-07-24

2025-06-26

2025-05-23

2025-04-24